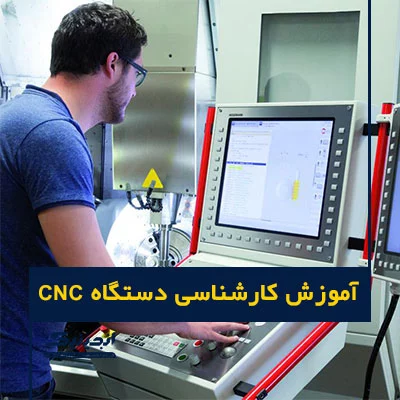

درخواست کارشناسی دستگاه cnc

دستیار فروش دستگاه cnc

نصب و راه اندازی دستگاه cnc

واردات دستگاه CNC کارکرده

نمایشگاه دستگاه cnc

دستیار خرید دستگاه cnc

تعمیر و نگهداری دستگاه cnc

واردات دستگاه CNC نو

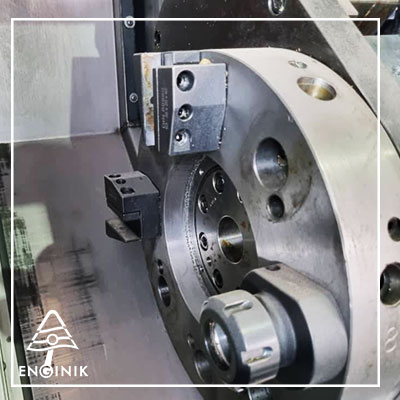

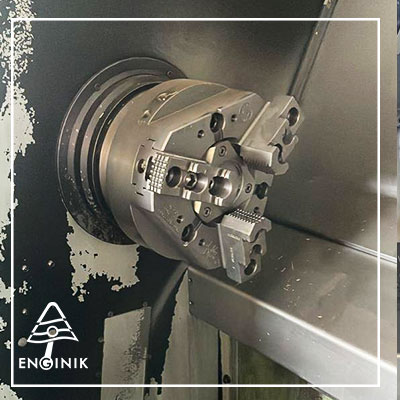

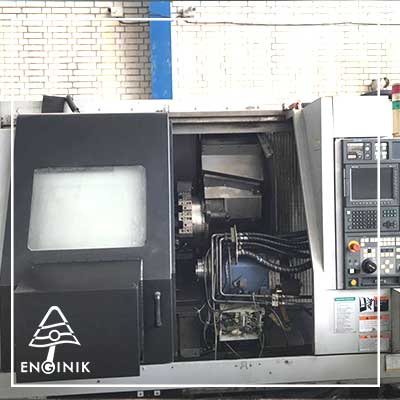

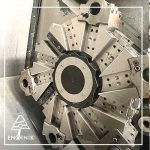

محصولات تراش CNC

دستگاه cnc تراش افقی 2محور HYUNDAI کره مدل WIA L230A

با شماره 02126642839 تماس بگیرید

دستگاه cnc سری تراش 6محور NAKAMURA ژاپن مدل TW-10

با شماره 02126642839 تماس بگیرید

دستگاه cnc تراش افقی 3محور TWINHORN تایوان مدل STYLE T-6

با شماره 02126642839 تماس بگیرید

دستگاه cnc تراش افقی 3محور MAHO آلمان مدل GR 400C

با شماره 02126642839 تماس بگیرید

دستگاه cnc تراش افقی 2محور HARDINGE امریکا مدل TALENT8-66-L

با شماره 02126642839 تماس بگیرید

دستگاه cnc تراش افقی 2محور HARDINGE تایوان مدل SUPER-PRECISION

با شماره 02126642839 تماس بگیرید

دستگاه cnc تراش افقی 2محور VICTOR تایوان مدل T-PLUS15

با شماره 02126642839 تماس بگیرید

دستگاه cnc تراش افقی 5محور MORI SEIKI ژاپن مدل SL2500 SY-650

با شماره 02126642839 تماس بگیرید

محصولات فرز CNC

دستگاه CNC فرزعمودی 5محور DECKEL MAHO آلمان مدل DMU-50

با شماره 02126642839 تماس بگیرید

دستگاه CNC فرزعمودی 3محور YCM تایوان مدل 85A

با شماره 02126642839 تماس بگیرید

دستگاه CNC فرزعمودی 3محور MORI SEIKI ژاپن مدل SV50

با شماره 02126642839 تماس بگیرید

دستگاه CNC فرزعمودی 4محور DAEWOO کره مدل ACE-V400

1,800,000,000 توماندستگاه CNC فرزعمودی 3محور DUGARD تایوان مدل EAGLE 660

با شماره 02126642839 تماس بگیرید

دستگاه CNC فرزعمودی 3محور SHARP ژاپن مدل SV-2412

1,100,000,000 توماندستگاه cnc تراش افقی 2محور VICTOR تایوان مدل T-PLUS15

با شماره 02126642839 تماس بگیرید

دستگاه cnc تراش افقی 5محور MORI SEIKI ژاپن مدل SL2500 SY-650

با شماره 02126642839 تماس بگیرید

کارشناسی CNC و مشاوره قیمت در محل

وقت خریدن cnc، قبل از هر اقدامی آن را کارشناسی کنید. زمان فروش هم برای قیمت گذاری منصفانه، کارشناسی حرفهای به کار شما میآید. با سرویس « کارشناسی cnc و مشاوره قیمت در محل » انجینیک، گزارش کاملی از وضعیت فنی (مکانیک و برق)، بدنه، متعلقات و سلامت عملکرد دستگاهی که میخواهید بخرید یا بفروشید، دریافت کنید.

موارد بررسی و کارشناسی تخصصی فنی (مکانیک و برق) و بدنه و متعلقات و سلامت عملکرد:

وضعیت محورها

اسپیندل

کنترلر

درایو ها و plc

موجودیت متعلقات

سلامت ظاهری

مستندات فنی

دستیار فروش cnc با انجینیک

با سرویس «دستیار فروش انجینیک» امن ترین و بیدردسر ترین فرآیند فروش دستگاه cnc را تجربه کنید. از کارشناسی، قیمت گذاری و قرار دادن در سایت برای نمایش به کاربران تا پاسخ به تمام مشتریها و تنظیم قولنامه، همه و همه را به کارشناسان با تجربه انجینیک بسپارید.

رسیدن به خریدار واقعی با کمترین تماس و بازدید

کارشناسی اختصاصی

سرعت عمل بالا در فروش

نمایش رایگان در نمایشگاه انجینیک و همه پلتفرم های درج مناسب

دستیار فروش cnc با انجینیک

با سرویس «دستیار فروش انجینیک» امن ترین و بیدردسر ترین فرآیند فروش دستگاه cnc را تجربه کنید. از کارشناسی، قیمت گذاری و آگهی کردن دستگاه cnc تا پاسخ به تمام مشتریها و تنظیم قولنامه، همه و همه را به کارشناسان با تجربه انجینیک بسپارید.

رسیدن به خریدار واقعی با کمترین تماس و بازدید

کارشناسی اختصاصی

سرعت عمل بالا در فروش

نمایش رایگان در نمایشگاه انجینیک و همه پلتفرم های مناسب

چرا به انجینیک اعتماد کنیم؟

خرید و فروش دستگاه cnc هم برای خریدار آن و هم برای فروشنده آن با دردسرهای زیادی روبرو است. خریدار همیشه دغدغه اش این است که یک دستگاه cnc سالم بخرد، فروشنده نیز میخواهد دستگاه cnc خود را به بالاترین قیمت ممکن بفروش برساند. همین امر و عدم شناخت آنها از یکدیگر، آنها را با چالشهای زیادی برای اعتماد کردن و انجام معامله روبرو میکند. انجینیک دقیقا اینجاست تا حلقه مفقود شده بین دو طرف معامله باشد. طرف سومی که فضایی امن، شفاف و مطمئن برای خرید و فروش دستگاه cnc شما فراهم میکند.

مزایای خرید دستگاه با ضمانت انجینیک

با انتخاب از میان دستگاههای ضمانت دار انجینیک، از مزایای زیر بهرهمند شوید.

کارشناسی در حضور خریدار

بعد از آنکه تصمیم به خرید دستگاه cnc از لیست «خرید دستگاه cnc با ضمانت انجینیک» گرفتید، آن دستگاه cnc مجددا و در حضور شما کارشناسی میشود.

همراهی در پروسه خرید

تیم پشتیبانی متخصص و حرفهای انجینیک در تمام مراحل خرید در کنار شما و پاسخگوی سوالات شماست. هیچ یک از پرسشهای شما بی پاسخ نمیماند.

تنظیم قولنامه و مشاوره حقوقی

برای اطمینان شما از فرایند قانونی انتقال دستگاه cnc، کارشناسان حقوقی انجینیک تنظیم مبایعه نامه و نظارت بر معامله را به عهده میگیرد.

تا 100 میلیون تومان ضمانت انجینیک

در صورت مغایرت گزارش کارشناسی انجینیک با وضعیت دستگاه cnc که با «ضمانت انجینیک» خریدهاید، تا سقف 100 میلیون تومان به شما خسارت پرداخت میشود.

بعد از آنکه تصمیم به خرید دستگاه cnc از لیست «خرید دستگاه cnc با ضمانت انجینیک» گرفتید، آن دستگاه cnc مجددا و در حضور شما کارشناسی میشود.

تیم پشتیبانی متخصص و حرفهای انجینیک در تمام مراحل خرید در کنار شما و پاسخگوی سوالات شماست. هیچ یک از پرسشهای شما بی پاسخ نمیماند.

برای اطمینان شما از فرایند قانونی انتقال دستگاه cnc، کارشناسان حقوقی انجینیک تنظیم مبایعه نامه و نظارت بر معامله را به عهده میگیرد.

در صورت مغایرت گزارش کارشناسی انجینیک با وضعیت دستگاه cnc که با «ضمانت انجینیک» خریدهاید، تا سقف 100 میلیون تومان به شما خسارت پرداخت میشود.